Automatyka przemysłowa – co warto o niej wiedzieć?

Automatyka przemysłowa – co warto o niej wiedzieć?

Chcesz poprawić efektywność fabryki lub firmy? Posiadasz dwa rozwiązania. Pierwsze to zatrudnienie nowych pracowników i drugie, inwestycja w nowoczesne systemy automatyki przemysłowej. Która opcja jest lepsza?

Gdy masz możliwość zastąpienia pracownika maszyną, nie czekaj i wykorzystaj potencjał technologii. Dlaczego? Gdzie oddelegować pracowników i jak skorzystać z ich potencjału wiedzy o firmie? Przekonaj się, jak wiele do zaoferowania ma innowacyjna automatyka przemysłowa.

Co to jest automatyka przemysłowa?

Automatyka to dziedzina nauki, która bada i tworzy inteligentne narzędzia zastępujące proste czynności realizowane przez ludzi. Automatyka przemysłowa skupia się na systemach eksploatowanych w przemyśle (głównie produkcyjnym). Efektem pracy są urządzenia i systemy pozwalające na ograniczenie ingerencji człowieka w zakres pracy maszyny. Wystarczy spojrzeć na nowoczesne fabryki, gdzie większość zadań pracowników taśmy produkcyjnej, polega na kontrolowaniu sprawności i bezpieczeństwa linii.

Zalety nowoczesnej automatyki przemysłowej

Proste czynności niewymagające kreatywności lub dostosowania działań do sytuacji, może wykonać maszyna. Przykładem są linie produkcyjne, gdzie każda taśma odpowiada za inny proces – powtarzalny kilkaset tysięcy razy dziennie. Człowiek nie jest potrzebny przy tej mało skomplikowanej i żmudnej pracy. Może w tym czasie zająć się bardziej wymagającym zadaniem.

Eliminując lub ograniczając czynnik ludzki w procesie produkcji, zyskujesz:

- wzrost efektywności i wydajności,

- obniżenie kosztów produkcji (długofalowo),

- optymalizację zużycia mediów,

- poprawę bezpieczeństwa pracowników.

Maszyny mogą pracować dłużej, ciężej, szybciej i precyzyjniej. Nie muszą robić przerw obiadowych, wychodzić na papierosa lub do toalety. W razie usterki naprawa nie zajmuje wielu tygodni. Nie musisz również martwić się wypadkami przy pracy, czy urlopami. Otrzymasz więc szybciej wyprodukowany produkt lepszej jakości i niższy koszt produkcji.

Podstawowe elementy wchodzące w skład systemu automatyki przemysłowej

Ciężko opisać wszystkie podzespoły i układy, które wykorzystywane są w automatyce przemysłowej. Samo robotyczne ramię może składać się z mnóstwa części. Skupimy się zatem na dwóch elementach, które spotkać można zarówno w niewielkich zautomatyzowanych gospodarstwach, jak i fabrykach międzynarodowych koncernów.

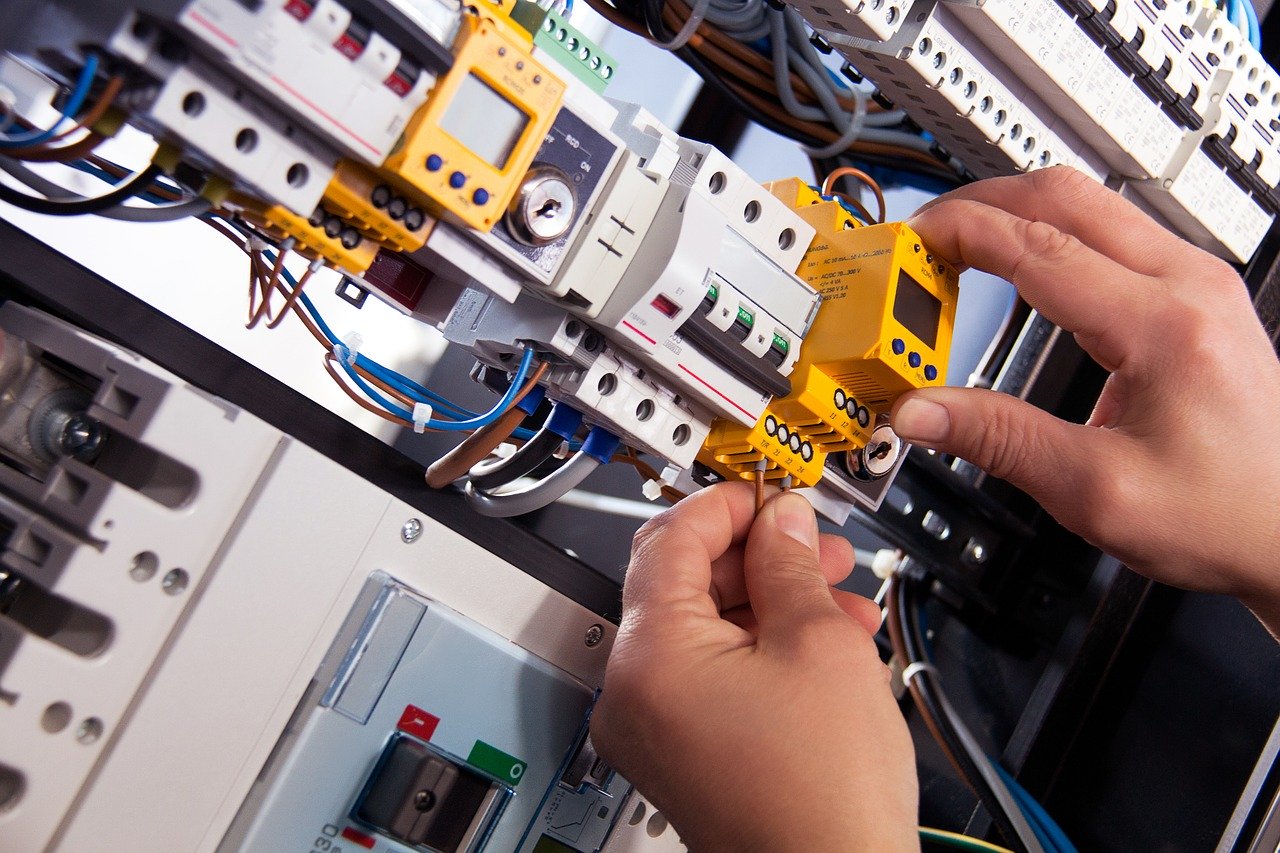

Sterowniki i panele sterujące

Sterowniki PCL (jak sama nazwa wskazuje) służą do sterowania poszczególnymi procesami produkcji lub realizowanego zadania. Znane są również jako programowalne kontrolery logiczne (PLC) i stanowią podstawowy komponent każdego układu automatyki przemysłowej. Przetwarzają one dane lub polecenia komputera i z pomocą modułów wejściowych, czujników oraz urządzeń pomiarowych, dostosowują pracę pozostałych narzędzi.

Jeszcze kilkanaście lat temu, stosowano ogromne konsole z mnóstwem przycisków i potencjometrów, a każdy z nich odpowiadał za inny proces. Dziś wszystko zostało skompresowane do niewielkiego multimedialnego panelu dotykowego, gdzie funkcje są opisane i oznaczone. Praca staje się więc mniej wymagająca i prostsza – ryzyko błędu maleje do minimum.

Najczęściej wykorzystywane Panele HMI są odpowiedzialne m.in. za transfer danych między komputerem przemysłowym, sterownikiem i urządzeniem na linii produkcyjnej. Udostępniają one dodatkowo podgląd efektywności i zachowania linii produkcyjnej, regulację i kontrolę procesu. Jest to zatem centrum dowodzenia schowane w niewielkim panelu.

Systemy kontroli dostępu i aparatura kontrolna

Bezpieczeństwo osób znajdujących się w pobliżu systemu automatyzacji to priorytet. System automatyki przemysłowej musi więc zostać wyposażony w:

- aparaturę pomiarową (m.in. czujniki temperatury, ciśnienia itp.),

- kolumny sygnalizacyjne wraz z czujnikami,

- systemami wyłączania awaryjnego,

- kurtynami bezpieczeństwa.

Wszystkie ww. elementy są obowiązkową częścią maszyn i systemów produkcyjnych. Jak widać, samo sygnalizowanie awarii lub odstępstwa od normy nie jest wystarczające. Kontrolery powinny natychmiast przejść w tryb awaryjny, zatrzymać proces pracy i wszcząć protokół odpowiedzialny za minimalizację zagrożenia lub strat.